Das Wunder von Bornheim

Sucht eine späte Gazelle RH55/54 Ende 90er

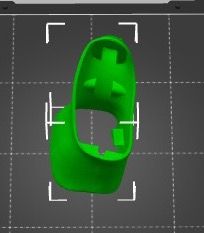

So, weiter gehts mit dem 3D-Nachdruck-Projekt. Wieder sind im web überraschend hervorragende Scans von Shimanoteilen aufgetaucht. Diesmal ST-6500 Ultegra 9-fach Griffgummis (Hoods, Hoodz). Die Dateien sind kostenlos für jeden hier abrufbar:

https://www.thingiverse.com/thing:5019040

Jetzt muß geschaut werden, ob und mit welcher Art von 3D Filamenten sich die Dinger sinnvoll ausdrucken lassen. Stay tuned...

Wie schon bei den STI-Kappen: Das ist ein nichtkommerzielles Open Source Projekt. Ich teile alle Erkenntnisse die ich erlange und dokumentiere Erfolg und Mißerfolg hier. Aber ich kann und möchte keine Bestellungen annehmen und auch keine Druckdienstleistungen vermitteln.

https://www.thingiverse.com/thing:5019040

Jetzt muß geschaut werden, ob und mit welcher Art von 3D Filamenten sich die Dinger sinnvoll ausdrucken lassen. Stay tuned...

Wie schon bei den STI-Kappen: Das ist ein nichtkommerzielles Open Source Projekt. Ich teile alle Erkenntnisse die ich erlange und dokumentiere Erfolg und Mißerfolg hier. Aber ich kann und möchte keine Bestellungen annehmen und auch keine Druckdienstleistungen vermitteln.

Zuletzt bearbeitet: