so jetzt komm ich endlich mal wieder zum schreiben.. meine ganze zeit geht drauf für das vorbereiten des rahmens auf die lackierung, eine unangenehme arbeit.

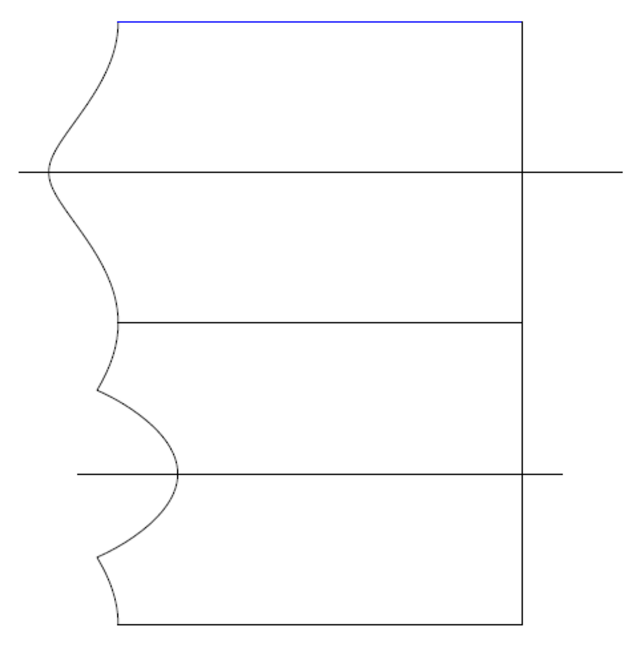

Wie im voherigen post geschrieben hatte ich nun also einigermaßen phasenrichtig zugefeilte Rohre.

Ich habe dann beim lokalen Solar/Voltaik-Installateur jede Menge Aluminiumprofile bekommen, die in etwa so beschaffen sind wie diese Bosch Aluminium Struktursysteme:

Bei Bosch sind die ziemlich teuer, ich habe etwa 7 Meter für 20€ bekommen. Die werden auch für CNC-Systeme genommen und sind verhältnismäßig eben und gerade.

Ich habe als Verbindungselemente stattdessen auch nur zugeschnittene Gewindestangen und Festmuttern verwendet, die genau in die Bahnen passten.

Zusätzlich zu den Profilen habe ich bei einem Bekannten vier Konen gedreht, für Steuerrohr, Sitzrohr und Tretlager.

Die Konen wurden in der Drehbank noch durchbohrt und mit Winkeln an der Lehre befestigt. Die Winkel sind einfache Stahlwinkel, die allerdings modifiziert sind: mit einem DIN-tolerierten Winkel (25€

ebay) habe ich die Stahlwinkel auf ihre Winkligkeit überprüft und ggf. gerichtet. Die Bohrungen für die Konen sind so angebracht, dass die Mittelachse der montierten Konen mit der Mittelachse der 68mm Tretlagerbuchse zusammenpassen.

Das hat recht lange gedauert, das alles einzustellen (häufiges Messen mit Messschieber und Winkel).

Auf dem Bild sieht man, dass einige Rohre schon verlötet sind, tatsächlich lief das Löten aber folgendermaßen ab:

1. Loses zusammensetzen der Rohre in der Lehre, Fixierung mittels Magneten und/oder Klemmen

2. Überprüfung der Winkel, ggf. Nachbearbeitung der Rohre

3. Unterrohr mit Steuerrohr verlötet, dazu beides aus der Lehre entnommen, in korrektem Winkel fixiert, gepunktet und dann durchgelötet

4. Sitzrohr mit Tretlagerbüchse verlötet, dazu die beiden Teile in der Lehre gelassen und gepunktet, dann den oberen Konus gelöst und aufrecht stehend durchgelötet

5. Teile aus 3 & 4 wieder in die Rahmenlehre gepackt, Oberrohr lose eingesetzt und Tretlagerbüchse mit Unterrohr gepunktet

6. Tretlagerkonus gelöst und Unterror-Sitzrohr-Tretlager-Verbindung durchgelötet

7. Oberrohr gepunktet und durchgelötet

Diese Reinfolge erschien mit am passendsten, aber ich denke man kann das auch anders machen. Bei mir waren halt Unter- und Steuerrohr in gleichem Durchmesser, weshalb ich die zuerst verbunden habe. Dabei habe ich versucht, immer über Kreuz zu löten, d.h. erst oben auf 12 Uhr, dann 6 Uhr, dann 9 Uhr, dann 3 Uhr und so weiter. Damit sollte der Verzug gering bleiben. Außerdem habe ich zuerst einen Durchgang mit sehr wenig Lot gemacht, die Amis nennen das "tinning", also den Spalt zu füllen aber noch kein ganzes Fillet aufzubauen:

Man könnte jetzt argumentieren, dass man durch den zweiten Durchgang zu viel Hitze einbringt, aber zumindestens nach meinem Bücherwissen erreicht man so wie gesagt einen geringeren Verzug und die moderne Dedacciai-Legierung, die eigentlich für's schweißen gemacht ist, sollte das gut wegstecken.

--

Für die Winklingkeit habe ich ein weiteres

Werkzeug verwendet, von dessen Existenz ich bis dato nix wusste und auch bei den Ami-Rahmenbauern noch nicht gesehen hatte:

Eine Bevel-Box:

Das ist ein digitaler Winkelmesser, der sich die Gravitation zu Hilfe nimmt und einen relativen Winkel bestimmt. Man setzt das Teil (mit integrierten Magneten) an ein Rohr an, drückt auf Zero und legt es dann an ein anderes an, Zack bekommt man den Winkel zwischen den Beiden. 25€ bei

ebay, angebliche Genauigkeit 0,1°, was ich für durchaus realistisch halte.

Damit habe ich z.B. die Rahmenlehre eingestellt und auch das lose zusammengesetzte Unter- und Oberrohr vor und nach dem Löten überprüft.

Das ich alles richtig gemacht habe, merkte ich, als das Oberrohr sich gut in die vorgesehene Position einsetzen ließ, ohne dass die Gehrungen verdreht oder die Spalte zu groß waren.

nächstes mal schreibe ich, wie ich die Konstruktion des Hinterbaus gelöst habe.